Design básico de ímã

A máquina Magnabend é projetada como um poderoso ímã DC com ciclo de trabalho limitado.

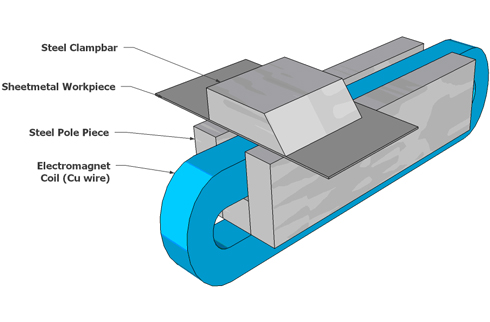

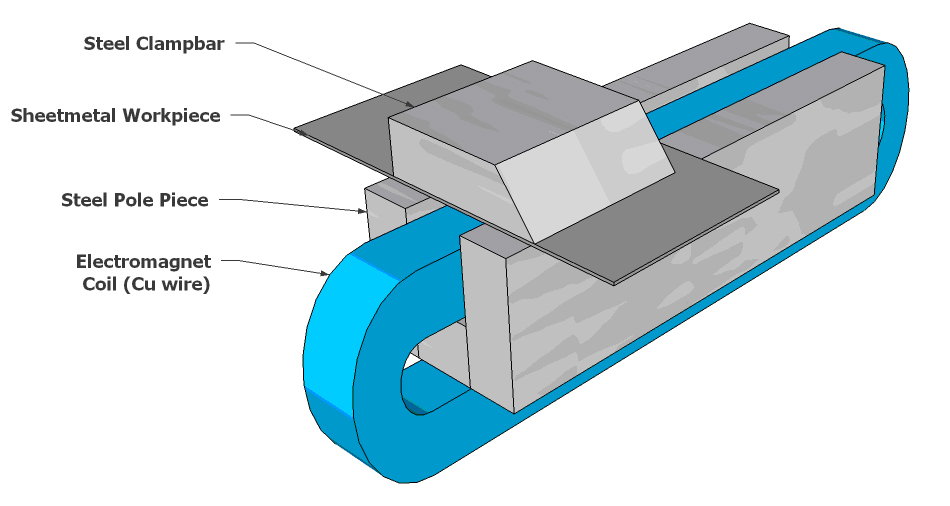

A máquina consiste em 3 partes básicas:-

O corpo magnético que forma a base da máquina e contém a bobina do eletroímã.

A barra de fixação que fornece um caminho para o fluxo magnético entre os pólos da base do ímã e, assim, fixa a peça de chapa metálica.

A viga de flexão que é girada para a borda frontal do corpo do ímã e fornece um meio para aplicar força de flexão à peça de trabalho.

Modelo 3D:

Abaixo está um desenho 3-D mostrando o arranjo básico das peças em um ímã do tipo U:

Ciclo de trabalho

O conceito de ciclo de trabalho é um aspecto muito importante do projeto do eletroímã.Se o projeto prevê mais ciclo de trabalho do que o necessário, então não é o ideal.Mais ciclo de trabalho inerentemente significa que mais fio de cobre será necessário (com consequente custo mais alto) e/ou haverá menos força de fixação disponível.

Nota: Um ímã de ciclo de trabalho mais alto terá menos dissipação de energia, o que significa que usará menos energia e, portanto, será mais barato de operar.No entanto, como o ímã está LIGADO apenas por breves períodos, o custo de energia da operação é geralmente considerado de muito pouca importância.Assim, a abordagem do projeto é ter o máximo de dissipação de energia possível em termos de não superaquecer os enrolamentos da bobina.(Esta abordagem é comum à maioria dos projetos de eletroímãs).

O Magnabend foi projetado para um ciclo de trabalho nominal de cerca de 25%.

Normalmente, leva apenas 2 ou 3 segundos para fazer uma curva.O ímã ficará desligado por mais 8 a 10 segundos enquanto a peça de trabalho é reposicionada e alinhada, pronta para a próxima dobra.Se o ciclo de trabalho de 25% for excedido, eventualmente o ímã ficará muito quente e uma sobrecarga térmica será acionada.O ímã não será danificado, mas terá que esfriar por cerca de 30 minutos antes de ser usado novamente.

A experiência operacional com máquinas em campo mostrou que o ciclo de trabalho de 25% é bastante adequado para usuários típicos.De fato, alguns usuários solicitaram versões opcionais de alta potência da máquina que possuem mais força de fixação às custas de menos ciclo de trabalho.

Força de aperto Magnabend:

Força de aperto prática:

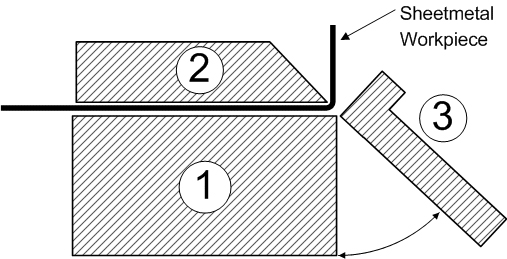

Na prática, esta alta força de fixação só é alcançada quando não é necessária(!), ou seja, ao dobrar peças de aço finas.Ao dobrar peças não ferrosas, a força será menor, conforme mostrado no gráfico acima, e (um pouco curiosamente), também é menor ao dobrar peças de aço grossas.Isso ocorre porque a força de fixação necessária para fazer uma curva acentuada é muito maior do que a necessária para uma curva de raio.Então, o que acontece é que, à medida que a dobra avança, a borda frontal da braçadeira se levanta levemente, permitindo que a peça de trabalho forme um raio.

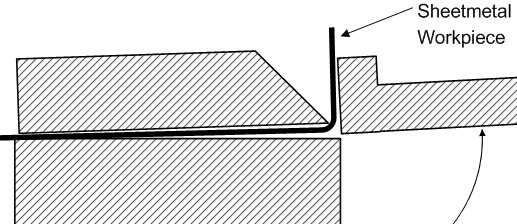

O pequeno entreferro que se forma causa uma ligeira perda de força de fixação, mas a força necessária para formar a curvatura do raio caiu mais acentuadamente do que a força de fixação do ímã.Assim, uma situação estável resulta e o clampbar não solta.

O que está descrito acima é o modo de dobra quando a máquina está próxima de seu limite de espessura.Se uma peça de trabalho ainda mais grossa for tentada, é claro que a barra de fixação irá decolar.

Este diagrama sugere que, se a borda do nariz da braçadeira fosse um pouco arredondada, em vez de afiada, o entreferro para dobras grossas seria reduzido.

De fato, este é o caso e um Magnabend feito corretamente terá um grampo com uma borda arredondada.(Uma borda arredondada também é muito menos propensa a danos acidentais em comparação com uma borda afiada).

Modo marginal de falha de dobra:

Se for tentada uma dobra em uma peça de trabalho muito grossa, a máquina não conseguirá dobrá-la porque a barra de fixação simplesmente decolará.(Felizmente isso não acontece de forma dramática; o clampbar apenas solta silenciosamente).

No entanto, se a carga de flexão for apenas um pouco maior que a capacidade de flexão do ímã, geralmente o que acontece é que a curva prosseguirá para cerca de 60 graus e, em seguida, a barra de fixação começará a deslizar para trás.Neste modo de falha, o ímã só pode resistir à carga de flexão indiretamente, criando atrito entre a peça de trabalho e o leito do ímã.

A diferença de espessura entre uma falha devido à decolagem e uma falha devido ao deslizamento geralmente não é muito grande.

A falha de levantamento é devido à peça de trabalho alavancar a borda frontal do grampo de fixação para cima.A força de fixação na borda frontal da braçadeira é principalmente o que resiste a isso.A fixação na borda traseira tem pouco efeito porque fica perto de onde a barra de fixação está sendo girada.Na verdade, é apenas metade da força total de fixação que resiste à decolagem.

Por outro lado, o deslizamento é resistido pela força total de fixação, mas apenas por atrito, de modo que a resistência real depende do coeficiente de atrito entre a peça de trabalho e a superfície do ímã.

Para aço limpo e seco, o coeficiente de atrito pode ser tão alto quanto 0,8, mas se houver lubrificação, pode ser tão baixo quanto 0,2.Normalmente, estará em algum lugar no meio, de modo que o modo marginal de falha da dobra geralmente é devido ao deslizamento, mas as tentativas de aumentar o atrito na superfície do ímã não valem a pena.

Capacidade de espessura:

Para um corpo magnético tipo E com 98 mm de largura e 48 mm de profundidade e com uma bobina de 3.800 ampères de volta, a capacidade de curvatura total é de 1,6 mm.Esta espessura aplica-se tanto à chapa de aço como à chapa de alumínio.Haverá menos fixação na folha de alumínio, mas requer menos torque para dobrá-la, de modo que isso compensa de forma a fornecer capacidade de bitola semelhante para ambos os tipos de metal.

É preciso haver algumas ressalvas sobre a capacidade de flexão declarada: A principal delas é que a resistência ao escoamento da chapa metálica pode variar muito.A capacidade de 1,6 mm aplica-se ao aço com limite de escoamento de até 250 MPa e ao alumínio com limite de escoamento de até 140 MPa.

A capacidade de espessura em aço inoxidável é de cerca de 1,0 mm.Essa capacidade é significativamente menor do que para a maioria dos outros metais porque o aço inoxidável geralmente não é magnético e ainda tem uma tensão de escoamento razoavelmente alta.

Outro fator é a temperatura do ímã.Se o ímã ficar quente, a resistência da bobina será maior e isso, por sua vez, fará com que ela consuma menos corrente com conseqüentes amperes-espiras menores e menor força de fixação.(Esse efeito geralmente é bastante moderado e é improvável que faça com que a máquina não atenda às suas especificações).

Finalmente, Magnabends de maior capacidade poderiam ser feitos se a seção transversal do ímã fosse maior.

Horário da postagem: 27 de agosto de 2021