Projeto básico do ímã

A máquina Magnabend é projetada como um poderoso ímã DC com ciclo de trabalho limitado.

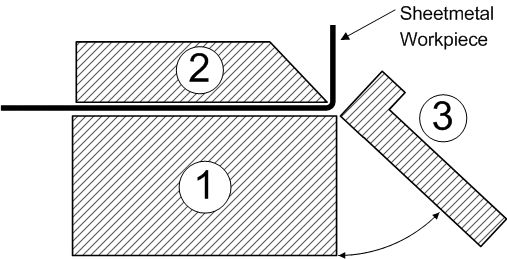

A máquina consiste em 3 partes básicas:-

O corpo magnético que forma a base da máquina e contém a bobina do eletroímã.

A barra de fixação que fornece um caminho para o fluxo magnético entre os pólos da base do ímã e, assim, prende a peça de chapa de metal.

O feixe de flexão que é articulado na borda frontal do corpo do ímã e fornece um meio para aplicar força de flexão à peça de trabalho.

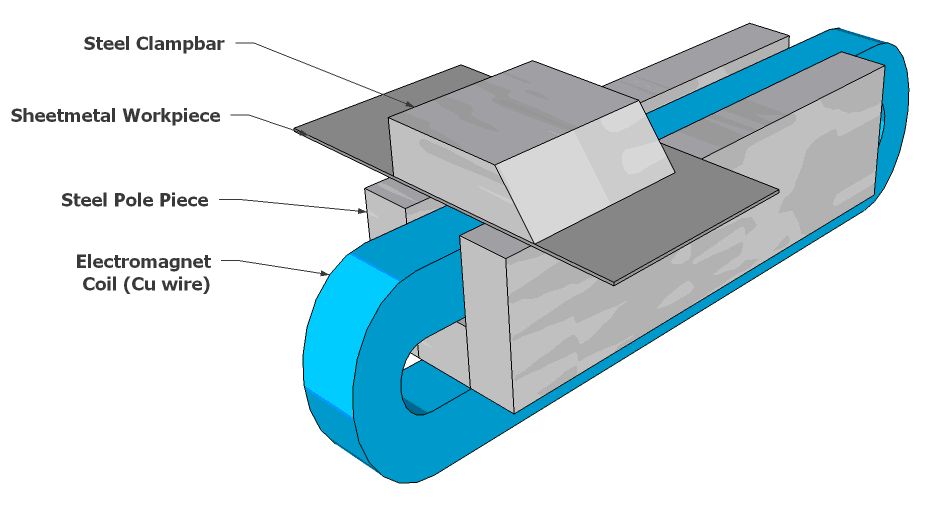

Modelo 3-D:

Abaixo está um desenho 3-D mostrando o arranjo básico das peças em um ímã tipo U:

Ciclo de trabalho

O conceito de ciclo de trabalho é um aspecto muito importante do projeto do eletroímã.Se o projeto prevê mais ciclo de trabalho do que o necessário, então não é o ideal.Mais ciclo de trabalho significa inerentemente que mais fio de cobre será necessário (com consequente custo mais alto) e/ou haverá menos força de fixação disponível.

Observação: Um ímã de ciclo de trabalho mais alto terá menos dissipação de energia, o que significa que usará menos energia e, portanto, será mais barato de operar.No entanto, como o ímã fica LIGADO apenas por breves períodos, o custo de energia da operação é geralmente considerado de pouca importância.Assim, a abordagem do projeto é ter o máximo de dissipação de energia possível em termos de não superaquecer os enrolamentos da bobina.(Esta abordagem é comum à maioria dos projetos de eletroímãs).

O Magnabend é projetado para um ciclo de trabalho nominal de cerca de 25%.

Normalmente leva apenas 2 ou 3 segundos para fazer uma curva.O ímã ficará desligado por mais 8 a 10 segundos enquanto a peça de trabalho é reposicionada e alinhada, pronta para a próxima dobra.Se o ciclo de trabalho de 25% for excedido, eventualmente o ímã ficará muito quente e uma sobrecarga térmica irá disparar.O ímã não será danificado, mas deverá esfriar por cerca de 30 minutos antes de ser usado novamente.

A experiência operacional com máquinas no campo mostrou que o ciclo de trabalho de 25% é bastante adequado para usuários típicos.Na verdade, alguns usuários solicitaram versões opcionais de alta potência da máquina que possuem mais força de fixação à custa de menos ciclo de trabalho.

Força de aperto Magnabend:

Força de aperto prática:

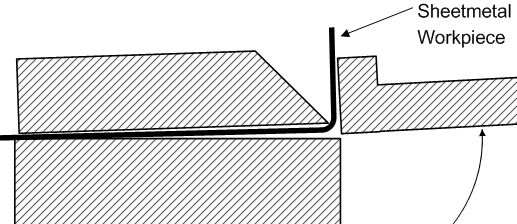

Na prática, essa alta força de fixação só é realizada quando não é necessária (!), ou seja, ao dobrar peças de aço finas.Ao dobrar peças não ferrosas, a força será menor conforme mostrado no gráfico acima, e (um pouco curiosamente), também é menor ao dobrar peças de aço grossas.Isso ocorre porque a força de aperto necessária para fazer uma dobra acentuada é muito maior do que a necessária para uma dobra de raio.Então, o que acontece é que, à medida que a dobra prossegue, a borda frontal da barra de fixação se eleva ligeiramente, permitindo que a peça de trabalho forme um raio.

O pequeno entreferro formado causa uma leve perda da força de fixação, mas a força necessária para formar a curvatura do raio caiu mais acentuadamente do que a força de fixação do ímã.Assim, resulta uma situação estável e o clampbar não se solta.

O que está descrito acima é o modo de dobra quando a máquina está próxima de seu limite de espessura.Se uma peça de trabalho ainda mais grossa for testada, é claro que a barra de fixação será levantada.

Este diagrama sugere que, se a borda da ponta da barra de fixação fosse um pouco arredondada, em vez de pontiaguda, o entreferro para dobras grossas seria reduzido.

De fato, este é o caso e um Magnabend feito corretamente terá uma barra de fixação com uma borda arredondada.(Uma borda arredondada também é muito menos propensa a danos acidentais em comparação com uma borda afiada).

Modo marginal de falha de dobra:

Se for tentada uma dobra em uma peça de trabalho muito espessa, a máquina não conseguirá dobrá-la porque a barra de fixação simplesmente se levantará.(Felizmente isso não acontece de forma dramática; o clampbar apenas se solta silenciosamente).

No entanto, se a carga de flexão for apenas ligeiramente maior do que a capacidade de flexão do ímã, geralmente o que acontece é que a dobra prosseguirá em cerca de 60 graus e, em seguida, a barra de fixação começará a deslizar para trás.Neste modo de falha, o ímã só pode resistir à carga de flexão indiretamente, criando atrito entre a peça de trabalho e o leito do ímã.

A diferença de espessura entre uma falha devido ao levantamento e uma falha devido ao deslizamento geralmente não é muito grande.

A falha de levantamento ocorre devido à peça de trabalho alavancar a borda frontal da barra de fixação para cima.A força de fixação na borda frontal da braçadeira é principalmente o que resiste a isso.A fixação na borda traseira tem pouco efeito porque fica perto de onde a barra de fixação está sendo articulada.Na verdade, é apenas metade da força de fixação total que resiste à decolagem.

Por outro lado, o deslizamento é resistido pela força de fixação total, mas apenas por atrito, de modo que a resistência real depende do coeficiente de atrito entre a peça de trabalho e a superfície do ímã.

Para aço limpo e seco, o coeficiente de atrito pode ser tão alto quanto 0,8, mas se houver lubrificação, pode ser tão baixo quanto 0,2.Normalmente, estará em algum lugar intermediário, de modo que o modo marginal de falha de dobra geralmente se deva ao deslizamento, mas as tentativas de aumentar o atrito na superfície do ímã não valem a pena.

Capacidade de espessura:

Para um corpo de ímã tipo E com 98 mm de largura e 48 mm de profundidade e com uma bobina de 3.800 ampères-volta, a capacidade de dobra de comprimento total é de 1,6 mm.Esta espessura aplica-se tanto à chapa de aço como à chapa de alumínio.Haverá menos aperto na folha de alumínio, mas requer menos torque para dobrá-la, então isso compensa de forma a fornecer capacidade de bitola semelhante para ambos os tipos de metal.

É preciso haver algumas ressalvas sobre a capacidade de dobra declarada: a principal delas é que o limite de elasticidade da chapa metálica pode variar amplamente.A capacidade de 1,6 mm aplica-se ao aço com tensão de escoamento de até 250 MPa e ao alumínio com tensão de escoamento de até 140 MPa.

A capacidade de espessura em aço inoxidável é de cerca de 1,0 mm.Essa capacidade é significativamente menor do que para a maioria dos outros metais porque o aço inoxidável geralmente não é magnético e ainda tem uma tensão de escoamento razoavelmente alta.

Outro fator é a temperatura do ímã.Se o ímã ficar quente, a resistência da bobina será maior e isso, por sua vez, fará com que ela consuma menos corrente com consequentes amperes-voltas mais baixas e menor força de aperto.(Esse efeito geralmente é bastante moderado e é improvável que faça com que a máquina não atenda às suas especificações).

Finalmente, magnabends de capacidade mais espessa poderiam ser feitos se a seção transversal do ímã fosse maior.

Horário da postagem: 12 de agosto de 2022